行业资讯

IPB展商快讯丨高度连续化多功能粉体复合改性机-蜂巢磨

无机非金属矿物粉体材料必须进行表面改性后才能广泛应用于塑料、橡胶、胶粘剂等现代高分子新材料行业、高聚合物基复合功能性材料及涂料等工业中,这样不仅可降低高分子材料的生产成本,同时可赋予产品某些特殊的物化性能。

但改性机装备技术的落后已经严重制约了我国粉体表面改性技术的发展,如果能够实现集研磨解聚、复合改性和分散处理等多种功能于一体,那么对简化粉体改性流程、提高粉体改性质量、降低粉体改性成本等方面都是至关重要的。

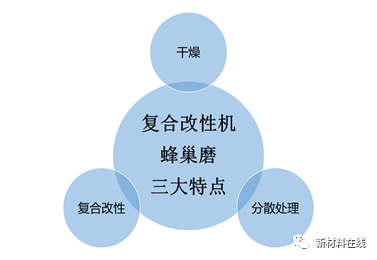

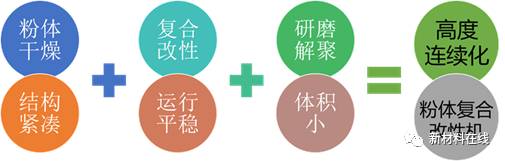

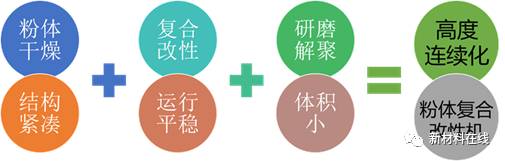

复合改性机-蜂巢磨最大的特点是集干燥、复合改性和分散处理等三种功能于一体,是一种真正高度连续化的粉体复合改性机,而且还具有结构紧凑、体积小、操作简便、运行平稳、劳动强度低、噪声小等特点。

1. CM型连续式复合改性机的结构特点

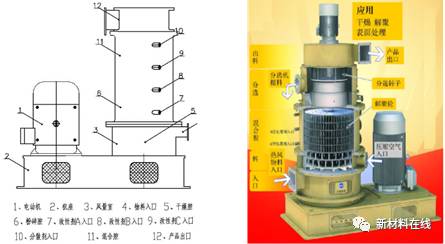

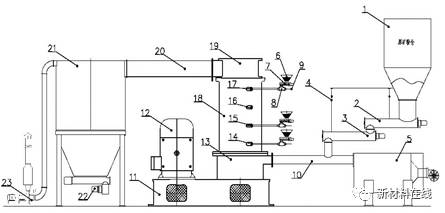

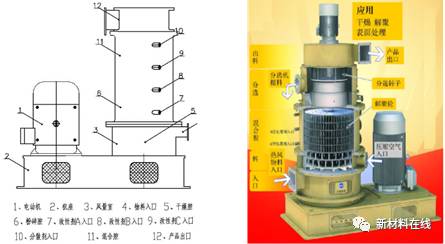

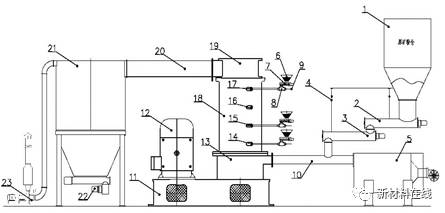

长沙万荣粉体设备科技有限公司研制并生产的蜂巢磨(简称CM),其主机由解聚轮、出料门、进风口、分级机、进料口、多路表面分散剂入口和喂料机组成(图1)。

解聚轮为核心关键部件,由风量干燥腔、粉碎解聚腔和混合改性腔组成,其主体内部空间结构因形似于蜂巢(图2),又具有研磨解聚和改性分散的功能,故名蜂巢磨(CM)连续式粉体复合改性机。

复合改性机-蜂巢磨最大的特点是集粉体干燥、研磨解聚、复合改性和分散处理等多种功能于一体,是一种真正高度连续化的粉体复合改性机,还具有结构紧凑、体积小、噪音小、运行平稳等特点。

2. 复合改性机-蜂巢磨的工作原理

2.1极高的深度干燥能力

超细粉体和110~130℃的热风经物料入口送入风量干燥腔,在腔中转子高速旋转形成剧烈的湍流,达到快速负压闪蒸干燥的效果,数秒钟之内就能实现粉体中0.5%左右的残余水分几乎完全蒸发和分离,使产品含水量降至0.05%的深度干燥水平。深度干燥的粉体为后续复合改性和分散处理打下了良好的基础。

2.2独特而先进的研磨解聚理念

深度干燥后的微粉进入粉碎解聚腔,粉碎解聚腔中解聚轮以160m/s的线速度高速转动,再加上引风机形成的负压效果,驱动粉体物料高速螺旋状上升,形成巨大的离心力。圆柱状筒体内壁静态的锯齿(定子)和快速旋转的解聚轮叶片(转子)之间最短距离仅为约3mm,因此,粉体物料在高速螺旋上升过程中,不断地与定子和转子碰撞、摩擦和剪切。当离心力、碰撞力、摩擦力和剪切力所组成的合力远远大于超细粉体颗粒软团聚的表面能时,粉体颗粒在极短的时间(3-5s)内就会被充分打散和完全解聚。

整个解聚和打散过程中完全不同于传统的搅拌磨或重力锤,是一种全新的解聚打散理念。整个主机中只有解聚轮是运转设备,结构简单,运行平稳,可长周期安全运转,加上筒体内壁和解聚轮都采用了特殊的渗碳处理技术,大大提高了设备的耐磨性和使用寿命。

2.3高度连续化的三级复合改性和分散处理技术

完全解聚后的超细粉体以剧烈的湍流形态进入混合改性腔,同时液化后的三种改性剂(根据实际需要选择1~3种)和分散剂通过压缩空气分别从图1所示的7、8、9、10四个入口喷嘴,以雾化形式被连续、稳定、均匀且几乎同时地注入混合改性腔,依次进行三级复合改性和分散处理;由于三种改性剂和分散剂注入时存在空间位置差距(10~20cm,型号不同差距不同),因此,改性剂和分散剂与粉体接触的时间也存在微小的差距,非常有利于依次进行三级复合改性和分散处理。

整个混合改性腔是一个圆柱体结构,没有任何死角。当改性剂用量为改性粉体量的0.8%~1.2%时,活化率可达99%以上。通过形成化学键或物理缠绕,表面改性剂和分散剂与超细粉体之间形成牢固的化学键耦合或机械物理缠绕;通过精准计算改性剂的用量和过剩系数,最终可基本上形成单分子包覆膜。

一般的通用设备处理时间需15~30min,物料与改性剂间才能分散良好并接触充分,形成改性剂在粉体颗粒表面的均匀包覆。而本机的改性剂采用了雾化处理,粉体物料又处于一种剧烈的湍流状态,物料与改性剂得到充分混合,只需3~5s就能完成混合改性过程,从而缩短了在混合改性腔中的处理时间,并提高了包覆率。整个流程中,从微粉进料到改性粉体从CM主机出料并进入分离包装系统,只需30~50s。

2.4型号及主要技术参数

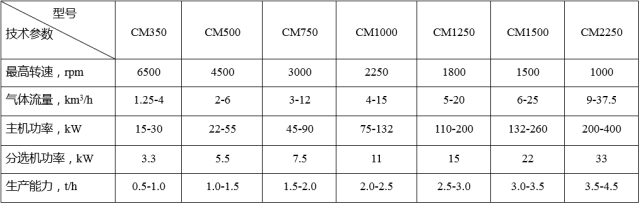

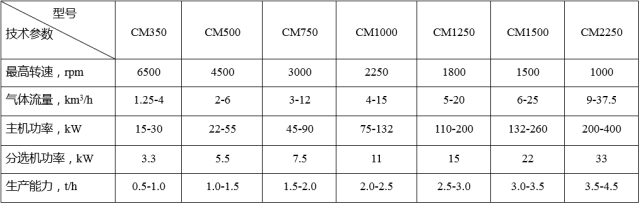

表1 蜂巢磨技术参数表

CM型连续式粉体复合改性机的气体流量、主机功率、生产能力等工艺条件都可以在一定的范围内调节。整套装置的生产能力可通过变频调速调节主机功率、鼓风机功率和引风机功率来调整,以此达到降低功耗的目的。

3. CM型连续式粉体复合改性工艺流程

CM型连续式粉体复合改性工艺如图3所示。

图3 CM型连续解聚改性新工艺

1.原矿仓;2.给料螺旋输送机;3.计量螺旋输送机;4.称重传感器;5.热风发生器;6.改性剂料斗;7.改性剂计量器;8.改性剂液化器;9.压缩空气入口;10.物料入口管;11.机座;12.电动机;13.风量室;14~17.改性剂分散剂入口;18.混合改性腔;19.物料出口;20.风管;21.布袋除尘器;22.包装机;23.引风机

改性工艺流程整套系统由给药(改性剂)系统,CM型连续解聚改性主机和成品收集与除尘收集系统组成(图3)。计量给料系统由原料仓、给料螺旋输送机、计量螺旋输送机和称重传感器组成;热风发生器是一个天然气燃烧室或者采用电加热器结合鼓风机产生热风的装置;给药(改性剂)系统由改性剂料斗、计量装置、液化器和压缩空气入口组成。

第一步要开启引风机,使系统形成负压,然后再开启热风发生器。热风发生器热风温度一般控制在110~130℃之间,热风依次进入CM主机和分离包装系统,对整个系统进行预热。系统预热后,超细粉体由原料仓依次进入计量器、螺旋给料输送机,在物料入口管中与压缩热风汇合送入风量室干燥腔。在干燥腔中转子高速旋转下,微粉物料形成剧烈的气旋,达到快速负压闪蒸干燥的效果,数秒钟之内就能实现残余水分几乎完全蒸发和分离,使产品中最终含水量达到0.05%的深度干燥水平。

深度干燥后的微粉进入粉碎腔,微粉在高速螺旋上升过程中,不断地与筒体内壁定子和解聚轮转子之间产生巨大的碰撞力、摩擦力和剪切力,粉体颗粒将在极短的时间(3-5s)内就被充分打散和完全解聚。

完全解聚后的超细粉体以剧烈的湍流形态进入混合改性腔,液化后的改性剂(1~3种改性剂可选)和分散剂通过压缩空气分别从四个喷嘴喷雾进入,以雾化形式被连续均匀地、几乎同时地注入混合改性腔,依次进行三级复合改性和分散处理。

混合改性腔内,粉体物料运动形态又处于一种剧烈的湍流状态,从而使物料与改性剂得到充分混合,3~5s之内就完成了混合改性过程,在改性剂用量仅为0.8%~1.2%的条件下,就能确保活化率达到99%以上,最终基本上形成单分子包覆膜。

不同物料、不同用途有着不同的改性工艺要求。CM主机中定子、转子之间的强烈摩擦都会产生热量,如何维持系统的热量平衡?除了调节燃气温度之外,还可通过调节引风机的转速改变空间速度大小和停留时间来调节CM主机内温度。物料出CM主机后经风管进入布袋除尘分离器得到产品并包装,热风经引风机排空(热风余热可用于预热和液化改性剂)。

4. CM型连续式粉体复合改性机优势

整个CM型连续解聚改性工艺过程在负压下操作,连续化程度高、改性剂预先液化并雾化给料、给料自动计量、系统温度可调、给料速度可控、成品气流输送、无粉尘污染,可实现规模化生产,且操作简便、运行平稳、劳动强度低。同时,可根据改性剂的性质实现自动调节运行技术参数、改性温度和停留时间,确保对超细粉体良好的改性效果和分散效果。

CM型连续式粉体复合改性机现已申请国家发明专利——《一种蜂巢磨》(专利号为:ZL201430222902.0)和六个紧密相关的实用新型专利,堪称我国超细粉体连续式复合改性和分散处理技术的重大突破。蜂巢磨被誉为技术、科技、 自主、工艺、新材料的革命里程碑。

5. CM型连续式粉体复合改性机应用

CM型连续式粉体复合改性机特别适用于硬脂酸类、各种偶联剂、透气薄膜专用碳酸钙、碳纤维、碳素纤维、硫酸钡(重晶石)、氧化铝、氢氧化铝(镁)、滑石、新能源电池磷酸铁等需要干燥、解聚、表面包覆改性的行业。其改性和解聚效果、工艺性能都明显强于国内现有粉体改性设备。

但改性机装备技术的落后已经严重制约了我国粉体表面改性技术的发展,如果能够实现集研磨解聚、复合改性和分散处理等多种功能于一体,那么对简化粉体改性流程、提高粉体改性质量、降低粉体改性成本等方面都是至关重要的。

复合改性机-蜂巢磨最大的特点是集干燥、复合改性和分散处理等三种功能于一体,是一种真正高度连续化的粉体复合改性机,而且还具有结构紧凑、体积小、操作简便、运行平稳、劳动强度低、噪声小等特点。

1. CM型连续式复合改性机的结构特点

长沙万荣粉体设备科技有限公司研制并生产的蜂巢磨(简称CM),其主机由解聚轮、出料门、进风口、分级机、进料口、多路表面分散剂入口和喂料机组成(图1)。

解聚轮为核心关键部件,由风量干燥腔、粉碎解聚腔和混合改性腔组成,其主体内部空间结构因形似于蜂巢(图2),又具有研磨解聚和改性分散的功能,故名蜂巢磨(CM)连续式粉体复合改性机。

复合改性机-蜂巢磨最大的特点是集粉体干燥、研磨解聚、复合改性和分散处理等多种功能于一体,是一种真正高度连续化的粉体复合改性机,还具有结构紧凑、体积小、噪音小、运行平稳等特点。

2. 复合改性机-蜂巢磨的工作原理

2.1极高的深度干燥能力

超细粉体和110~130℃的热风经物料入口送入风量干燥腔,在腔中转子高速旋转形成剧烈的湍流,达到快速负压闪蒸干燥的效果,数秒钟之内就能实现粉体中0.5%左右的残余水分几乎完全蒸发和分离,使产品含水量降至0.05%的深度干燥水平。深度干燥的粉体为后续复合改性和分散处理打下了良好的基础。

2.2独特而先进的研磨解聚理念

深度干燥后的微粉进入粉碎解聚腔,粉碎解聚腔中解聚轮以160m/s的线速度高速转动,再加上引风机形成的负压效果,驱动粉体物料高速螺旋状上升,形成巨大的离心力。圆柱状筒体内壁静态的锯齿(定子)和快速旋转的解聚轮叶片(转子)之间最短距离仅为约3mm,因此,粉体物料在高速螺旋上升过程中,不断地与定子和转子碰撞、摩擦和剪切。当离心力、碰撞力、摩擦力和剪切力所组成的合力远远大于超细粉体颗粒软团聚的表面能时,粉体颗粒在极短的时间(3-5s)内就会被充分打散和完全解聚。

整个解聚和打散过程中完全不同于传统的搅拌磨或重力锤,是一种全新的解聚打散理念。整个主机中只有解聚轮是运转设备,结构简单,运行平稳,可长周期安全运转,加上筒体内壁和解聚轮都采用了特殊的渗碳处理技术,大大提高了设备的耐磨性和使用寿命。

2.3高度连续化的三级复合改性和分散处理技术

完全解聚后的超细粉体以剧烈的湍流形态进入混合改性腔,同时液化后的三种改性剂(根据实际需要选择1~3种)和分散剂通过压缩空气分别从图1所示的7、8、9、10四个入口喷嘴,以雾化形式被连续、稳定、均匀且几乎同时地注入混合改性腔,依次进行三级复合改性和分散处理;由于三种改性剂和分散剂注入时存在空间位置差距(10~20cm,型号不同差距不同),因此,改性剂和分散剂与粉体接触的时间也存在微小的差距,非常有利于依次进行三级复合改性和分散处理。

整个混合改性腔是一个圆柱体结构,没有任何死角。当改性剂用量为改性粉体量的0.8%~1.2%时,活化率可达99%以上。通过形成化学键或物理缠绕,表面改性剂和分散剂与超细粉体之间形成牢固的化学键耦合或机械物理缠绕;通过精准计算改性剂的用量和过剩系数,最终可基本上形成单分子包覆膜。

一般的通用设备处理时间需15~30min,物料与改性剂间才能分散良好并接触充分,形成改性剂在粉体颗粒表面的均匀包覆。而本机的改性剂采用了雾化处理,粉体物料又处于一种剧烈的湍流状态,物料与改性剂得到充分混合,只需3~5s就能完成混合改性过程,从而缩短了在混合改性腔中的处理时间,并提高了包覆率。整个流程中,从微粉进料到改性粉体从CM主机出料并进入分离包装系统,只需30~50s。

2.4型号及主要技术参数

表1 蜂巢磨技术参数表

CM型连续式粉体复合改性机的气体流量、主机功率、生产能力等工艺条件都可以在一定的范围内调节。整套装置的生产能力可通过变频调速调节主机功率、鼓风机功率和引风机功率来调整,以此达到降低功耗的目的。

3. CM型连续式粉体复合改性工艺流程

CM型连续式粉体复合改性工艺如图3所示。

图3 CM型连续解聚改性新工艺

1.原矿仓;2.给料螺旋输送机;3.计量螺旋输送机;4.称重传感器;5.热风发生器;6.改性剂料斗;7.改性剂计量器;8.改性剂液化器;9.压缩空气入口;10.物料入口管;11.机座;12.电动机;13.风量室;14~17.改性剂分散剂入口;18.混合改性腔;19.物料出口;20.风管;21.布袋除尘器;22.包装机;23.引风机

改性工艺流程整套系统由给药(改性剂)系统,CM型连续解聚改性主机和成品收集与除尘收集系统组成(图3)。计量给料系统由原料仓、给料螺旋输送机、计量螺旋输送机和称重传感器组成;热风发生器是一个天然气燃烧室或者采用电加热器结合鼓风机产生热风的装置;给药(改性剂)系统由改性剂料斗、计量装置、液化器和压缩空气入口组成。

第一步要开启引风机,使系统形成负压,然后再开启热风发生器。热风发生器热风温度一般控制在110~130℃之间,热风依次进入CM主机和分离包装系统,对整个系统进行预热。系统预热后,超细粉体由原料仓依次进入计量器、螺旋给料输送机,在物料入口管中与压缩热风汇合送入风量室干燥腔。在干燥腔中转子高速旋转下,微粉物料形成剧烈的气旋,达到快速负压闪蒸干燥的效果,数秒钟之内就能实现残余水分几乎完全蒸发和分离,使产品中最终含水量达到0.05%的深度干燥水平。

深度干燥后的微粉进入粉碎腔,微粉在高速螺旋上升过程中,不断地与筒体内壁定子和解聚轮转子之间产生巨大的碰撞力、摩擦力和剪切力,粉体颗粒将在极短的时间(3-5s)内就被充分打散和完全解聚。

完全解聚后的超细粉体以剧烈的湍流形态进入混合改性腔,液化后的改性剂(1~3种改性剂可选)和分散剂通过压缩空气分别从四个喷嘴喷雾进入,以雾化形式被连续均匀地、几乎同时地注入混合改性腔,依次进行三级复合改性和分散处理。

混合改性腔内,粉体物料运动形态又处于一种剧烈的湍流状态,从而使物料与改性剂得到充分混合,3~5s之内就完成了混合改性过程,在改性剂用量仅为0.8%~1.2%的条件下,就能确保活化率达到99%以上,最终基本上形成单分子包覆膜。

不同物料、不同用途有着不同的改性工艺要求。CM主机中定子、转子之间的强烈摩擦都会产生热量,如何维持系统的热量平衡?除了调节燃气温度之外,还可通过调节引风机的转速改变空间速度大小和停留时间来调节CM主机内温度。物料出CM主机后经风管进入布袋除尘分离器得到产品并包装,热风经引风机排空(热风余热可用于预热和液化改性剂)。

4. CM型连续式粉体复合改性机优势

整个CM型连续解聚改性工艺过程在负压下操作,连续化程度高、改性剂预先液化并雾化给料、给料自动计量、系统温度可调、给料速度可控、成品气流输送、无粉尘污染,可实现规模化生产,且操作简便、运行平稳、劳动强度低。同时,可根据改性剂的性质实现自动调节运行技术参数、改性温度和停留时间,确保对超细粉体良好的改性效果和分散效果。

CM型连续式粉体复合改性机现已申请国家发明专利——《一种蜂巢磨》(专利号为:ZL201430222902.0)和六个紧密相关的实用新型专利,堪称我国超细粉体连续式复合改性和分散处理技术的重大突破。蜂巢磨被誉为技术、科技、 自主、工艺、新材料的革命里程碑。

5. CM型连续式粉体复合改性机应用

CM型连续式粉体复合改性机特别适用于硬脂酸类、各种偶联剂、透气薄膜专用碳酸钙、碳纤维、碳素纤维、硫酸钡(重晶石)、氧化铝、氢氧化铝(镁)、滑石、新能源电池磷酸铁等需要干燥、解聚、表面包覆改性的行业。其改性和解聚效果、工艺性能都明显强于国内现有粉体改性设备。